이차전지

산업 · 기술 동향

- 글 유란 (한국에너지기술연구원 정책연구실)

내연기관의 개발은 화석연료를 역학적 에너지로 변환함으로써 산업혁명의 원동력이 되었다. 최근 리튬화합물을 이용한 에너지 변환과 저장기술의 발전은 모바일 혁신을 불러왔으며, 이차전지는 전기자동차는 물론 풍력, 태양광 등 재생에너지 보급 확대의 필수요소로 자리매김하고 있다.

이차전지는 4대 핵심소재(양극재, 음극재, 분리막, 전해질)로 구성되며, 대표적인 리튬이온전지는 원가 비중이 가장 큰 양극재를 중심으로 LCO, LFP, NCM 등의 기술개발이 진행되었다.

특히, 전기차 시장 확대에 따라 한·중·일 배터리 기업들은 리튬이온전지 성능 향상과 차세대 배터리 시장을 선점하기 위한 경쟁이 치열하다. 전기차 외에도 국가 전력 계통의 안정적 운영, 재생에너지 수용성 증대를 위한 ESS 확보와 EV용 배터리를 ESS용으로 재사용하거나, 고가의 소재를 추출하여 재활용하는 등의 배터리 순환경제 활성화는 이차전지 기술의 발전을 보다 가속화할 것이다.

이처럼 탄소중립은 물론 국가 성장 동력으로서 이차전지의 중요성을 고려하여 연구개발 및 보급 확대를 위한 정부의 지속적인 관심 및 투자가 필요하다. 본 고에서는 이차전지 중에서도 가장 많이 쓰이는 리튬이온이차전지를 중심으로 산업·기술동향에 대해 살펴보고자 한다.

※ 자세한 내용은 탄소중립 국가기술전략센터(한국에너지기술연구원 정책연구실)에서 발간한 『심층투자분석보고서』에 수록되어 있습니다.

01 이차전지란?

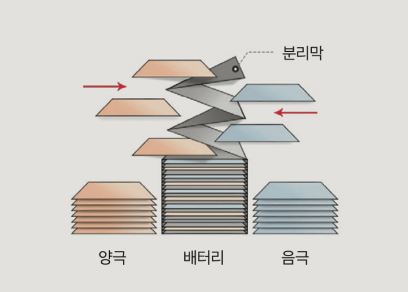

이차전지는 외부 전기에너지를 화학에너지 형태로 바꾸어 저장(충전)했다가 필요할 때 전기를 만들어내는(방전) 장치로, 서로 다른 양·음극 소재의 전압 차이를 이용하여 전기의 충전과 방전이 발생한다. 이차전지는 양극과 음극, 양극과 음극의 내부 접촉을 방지하는 분리막, 그리고 전해질로 구성된다. 충전은 전자와 이온이 양극 활물질(Active material)에서 해방되어 전자는 외부 회로를 통해 이온은 전해질을 통해 음극 활물질로 이동하며 발생하고, 방전은 그 반대 현상으로 이루어진다.

최근 전 세계 주요국은 리튬이온전지의 양극재, 음극재, 분리막, 전해질의 소재 및 기술개발을 통해 리튬이온전지의 용량과 안정성을 강화함으로써 배터리 시장 주도권을 유지하기 위하여 치열하게 경쟁 중이다. 이 외에도 모듈과 시스템을 구성하기 위한 폼팩터·모듈·팩 기술개발, 리튬이온전지의 성능·안전성·경제성·원자재 확보 등의 한계를 극복하기 위한 차세대 이차전지 소재 및 셀 기술 개발에도 적극적이다. 또한, 급증하고 있는 배터리 사용에 대응하기 위해 이차전지 재사용·재활용 기술도 주목하고 있다.

02 이차전지 역할

이차전지는 국가 성장 동력이자 재생에너지 보급을 위한 핵심 분야로 글로벌 기술패권의 게임체인저일 뿐 아니라 탄소중립과 순환경제를 실현하는 핵심기술임에 틀림없다.

글로벌 기술패권의 게임체인저

‘전동화 · 무선화 · 친환경화’ 라는 글로벌 트렌드 부상으로 성능이 우수한 이차전지에 대한 수요가 급증하는 추세다. 특히 전기차의 주요 구성품인 이차전지는 전기차 생산원가의 40%를 차지하는 핵심 부품으로 저렴하면서도 높은 에너지밀도를 가진 이차전지 확보가 미래 모빌리티 경쟁우위를 결정한다.

최근 팍스 테크니카(Pax Technica : 기술패권)가 미국, 중국을 중심으로 강화되고 있으며, 이차전지를 비롯한 글로벌 공급망 확보의 중요성이 증대되고 있다. 또한, 세계 주요국들의 기술 경쟁이 심화하는 상황을 해결하기 위해 현재 리튬이온전지가 안고 있는 화재위험, 충전속도, 수명 등의 단점을 해결할 필요가 있다.

탄소중립 실현의 핵심기술

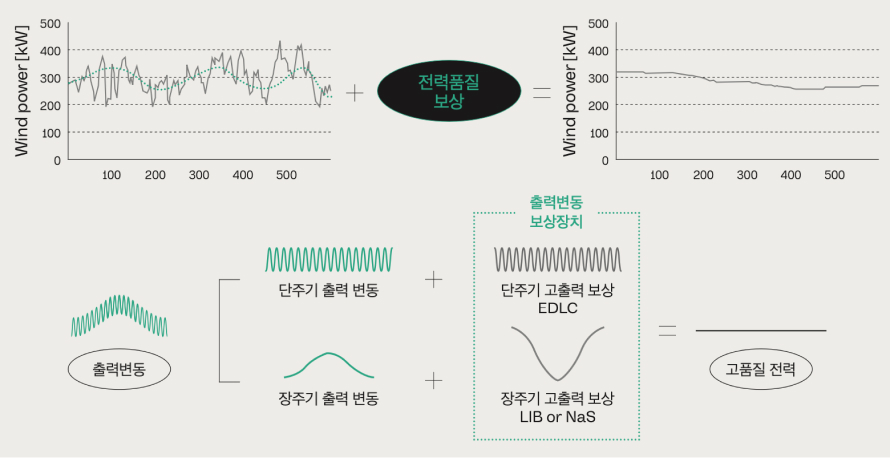

탄소중립 실현을 위한 신재생에너지 및 ESS, 친환경 자동차의 보급이 확대되는 상황에서 전력망 계통연계 시스템, 고효율 태양전지 기술, 초대형 해상풍력 시스템 등은 이차전지 기술과 연계될 때 기술의 완성이 이루어지며, 전기에너지의 연속성, 효율성, 고품질화 달성이 가능하므로 이차전지의 핵심적 역할 수행이 기대된다. 또한 전기차는 내연기관차와 비교하여 50~60%의 이산화탄소 배출 절감이 가능¹하다. 태양광이나 풍력을 통해 생산된 전기는 일정한 패턴 없이 자연조건에 따라 크게 영향을 받기에 재생에너지 수용성 증대를 위한 출력 안정화, 전력의 안정적 공급을 위한 전압 및 주파수를 유지하고자 하는 보조수단으로 이차전지 기반의 에너지저장장치(ESS)를 사용한다.

순환경제

최근 리튬, 코발트, 니켈 등 핵심 광물의 공급가 급증, 우크라이나-러시아 전쟁 및 미·중 무역 갈등 등에따른EV기업의배터리내재화수요증가 등의 문제와 같이 이차전지 소재에 사용되는 금속 매장량의 한계, 미국의 프렌드 쇼어링(Friend Shoring) 강화, 전기자동차 대폭적인 증가에 따른 폐배터리 처리 문제, 유럽의 폐배터리 활용 강화 정책 등으로 전기자동차 배터리 공급망에서 배터리 순환경제가 더욱 부각될 것으로 전망한다.

| 구분 | 삼성 SDI | LG화학 | SK온 | |||

|---|---|---|---|---|---|---|

| 위치 | 규모 | 위치 | 규모 | 위치 | 규모 | |

| 설비계획 | 미국 | 23GW (25) |

미국 오하이오 | 70GWh(’25) | 미국 켄터키 | 86GWh(’27) |

| 중국 난징 | 110GWh(’25) | |||||

| 폴란드 브로츠와프 |

70GWh (→100GWh) |

미국 테네시 | 43GWh(’27) | |||

| 헝가리 피드 | 30GWh (~50GWh 증설) |

폴란드 브로츠와프 |

6GWh (→15GWh) |

헝가리 이반차 | 30GWh(’28) | |

| 중국 엔청 | 15GWh(’24) | |||||

| 해외자동차 공급계약 |

BMW, 스텔란티스, 폭스바겐, 위통,포톤,유폰 등 |

GM, 르노, 아우디, 볼보, 상하이, 포르쉐, 폭스바겐, 다임러, 포트, 크라이슬러 등 |

베이징차, 다임러, 폭스바겐, 페라리 등 |

|||

| 목표 및 계획 | ’26년까지 생산규모 170GWh 확대 | ’25년까지 미국에만 5조 원 투자, 생산규모 200GWh, 배터리 시장 장악 |

5.1조 원 투자를 통한 포드와 합작으로 129GWh 규모공장설립 |

|||

| 미국 시장점유율 증가 목표 | ’25년까지 9조 원 투자해 CATL을 넘어 원통형 배터리 주도권 확보 |

’25년까지 11조 원을 투자하여 생산규모 200GWh |

||||

03 산업동향

1 전기차용 이차전지미국, 중국, 한국 등은 전기차 배터리설비 확대를 계획하고 있으며 배터리 기업과 완성차 기업의 합작투자를 확대하는 추세이다. 미국 Big 3 기업인 제너럴모터스(GM), 포드(Ford), 스텔란티스(Stellantis)는 한국 배터리 3社와 미국 내 합작투자를 확대할 예정이다. 제너럴모터스는 LG에너지솔루션(이하 LG엔솔)과 합작으로 미국 오하이오주 및 테네시주에 70GWh 규모의 기가팩토리를, 포드는 SK온과 합작으로 BlueOvalSK 배터리 공장을 켄터키(86GWh)와 테네시(43GWh)에 건설 예정이며, 스텔란티스는 LG엔솔 및 삼성SDI 등과 최근 북미 지역 기가팩토리 합작 의향서를 교환하였다. 중국은 정부의 배터리산업 개발 지원 하에 여러 도시에서 리튬이온전지 분야의 산업 저변을 확대하는 추세³다. 주요 리튬이온전지 생산지는 주강 삼각주 지역, 장강 삼각주 지역, 환발해 지역 및 중서부의 주요 지역이다. 주강 삼각주 지역은 리튬이온전지 생산량 최대 지역으로 배터리 선도기업이 많다. 장강 삼각주 및 환발해 지역은 배터리 연구환경 및 기술발전 측면의 장점을 보유하고 있다. CATL은 ’21년 배터리 생산용량이 80.5GWh로 중국 시장 점유율의 52.1%를 차지하며 독자적으로 계획 중인 생산기지 용량은 600GWh이다. BYD는 ’21년 말까지 총 135GW의 생산용량을 보유하고 있으며 ’23년 445GW까지 증가할 것으로 전망된다. 한국은 배터리 3社를 중심으로 미국, 중국, 헝가리 등에 생산 설비를 확대하고 있으며, 다수의 해외 완성차 기업과 공급 계약을 체결하였다.

2 ESS용 이차전지미국은 테슬라를 중심으로 상업용 · 유틸리티용 비즈니스 모델을 확대하고 있으며 한국 배터리 3社는 ESS용 배터리 생산을 위한 관련 투자를 강화하고 있다. 또한 ESS 분야에서는 미국, 유럽, 중국을 중심으로 다수의 에너지저장 프로젝트가 수행되고 있다.

미국

미국

미국의 테슬라, GE는 에너지저장 산업을 새로운 비즈니스 모델로 하여 중국 이외 기업과의 합작을 통해 시장 진출을 노리고 있다. 테슬라는 ESS 배터리를 디자인·개발·생산·판매하고 있으며 ’15년 가정용 ESS인 PowerWall 출시 후 상업용 · 유틸리티용 ESS인 PowerPack, 유틸리티용 ESS인 MegaPack을 판매 중이다. GE는 재생에너지 사업 부문에서 레저부아 솔루션(Reservoir Solutions)을 제공하고 있으며, ’18년 ESS 시장 진출 후 루이지애나주(7.4MWh)와 뉴욕주(123MWh)에 ESS를 설치하였다.

Fluence Energy는 ’18년 AES와 지멘스가 설립한 조인트벤처로 ’20년 에넬, 지멘스, LS파워의 프로젝트에 총 2,300MWh의 ESS 공급을 위해 선정되었다. 미국의 에드워드 산본 솔라 스토리지(Edwards Sanbron Solar Storage) 프로젝트, 모스 랜딩 배터리 스토리지(Moss Landing Battery Storage) 프로젝트 등 다수의 ESS 프로젝트가 추진 중이며, 특히 ’21년 착공한 에드워드 산본 솔라 스토리지 프로젝트는 ’23년까지 태양광 발전 760MW, ESS 용량 2,445MWh를 목표로 삼성SDI, LG엔솔이 ESS 배터리 공급사로 선정되어 캘리포니아주 15.8만 가구에 전력을 공급할 계획이다. 미국 에너지기업인 비스트라 에너지가 캘리포니아주에 추진하고 있는 세계 최대 ESS 프로젝트, 모스 랜딩 배터리 스토리지 프로젝트는 캘리포니아주 52.5만 가구에 전력을 공급할 계획이며 LG엔솔이 1.2GWh 규모의 ESS 배터리를 공급할 예정이다.

독일

독일

독일은 지멘스와 RWE 주도로 독일 지역 내 ESS 신규 설치를 진행하고 있다. 지멘스 스마트 인프라는 독일 바이에른 ‘북동 바이에른 미래에너지’ 컨소시엄을 통해 해당 주의 분지델(Wunsiedel) 지역에 100MW/200MWh 규모의 ESS를 수주하고 ’21년 7월 착공하였다. 에너지 기업 RWE는 링겐(Lingen)과 베른(Werne) 지역에 각각 45MW, 72MW 규모의 ESS 신규 건설을 계획하고 ’21년 7월 착공하였다.

중국

중국

중국은 이차전지 기업, PCS 기업, EMS 기업, 시스템 인프라에 걸쳐 다수 기업이 ESS 분야에서 활동⁴한다. CATL, Guoxuan Hi-Tech와 같은 리튬전지 제조사, Shandong Sacred Sun Power와 같은 납산전지 에너지저장 장치에서 리튬전지 에너지저장 장치로 전환하는 이차전지 제조사와 BYD, Zhongtian Technology, Paineng Technology와 같은 모든 링크를 통합하는 기술을 제공하는 ESS 제조사로 구성된다. 중국은 풍력-태양광 저장 프로젝트, 배터리 에너지저장 셀 프로젝트를 수행하고 있다. 국가 전력 광저우 안베이 제4풍력발전소 C구역에 50MW 풍력-태양광 저장 다중 에너지 상호 보완 시범 프로젝트를 추진하고, 필요한 태양광 모듈 및 태양광 용량 20% 수준의 에너지저장소를 건설할 예정이다. 또한 DESAY 배터리 에너지저장 셀 프로젝트에 16억 위안을 투자하여, 4GWh LFP전지 공장, 원자재 작업장, 시험 및 테스트 센터, 종합 터미널 등을 구축할 예정이다.

한국

한국

한국은 LG엔솔, 삼성SDI 등 기업들을 중심으로 ESS용 이차전지 산업에서 셀 제조 및 배터리 모듈 팩 조립 부문에 대한 투자를 강화 중이다. LG엔솔은 비스트라(Vistra)의 1.2GWh 규모 ESS 프로젝트에 배터리를 공급하고, 최근 시스템통합 분야로의 확장 및 ESS용 LFP 전지 생산 등을 계획하고 있다. 또한 미국 ESS SI 업체 ‘NEC에너지솔루션(NEC Energy Solutions)’을 인수하여 시스템통합(SI) 분야 경쟁력을 확보 (’22년 2월)하고자 한다. SK온은 사용 후 배터리 재활용 사업 강화 등을 위해 ’14년 이후 6년 만에 ESS 시장에 재진출하였으며, 삼성SDI의 ’21년 기준 ESS 매출액은 1조 6,890억 원(전체 매출액 대비 12.5%)으로, 캘리포니아 지역 전력 공급망 구축 프로젝트에 참여해 전체 규모의 약 70%인 240MWh의 ESS 배터리를 공급하고 있다.

전기차 배터리 가격은 최근 10년 동안 매년 감소 하였으나,

이차전지의 핵심 원자재인 코발트, 리튬, 니켈 가격이 상승 하면서

이차전지 재사용 · 재활용에 관한 관심이 증가하고 있다.

전기차 배터리 가격은 최근 10년 동안 매년 감소하였으나, 이차전지의 핵심 원자재인 코발트, 리튬, 니켈 가격이 상승하면서 이차전지 재사용·재활용에 관한 관심이 증가하고 있다. 미국의 얼티엄셀즈는 배터리 셀 제조에서 발생하는 폐기물을 최대 100%까지 재활용하기 위해 Li-Cycle과 협력하여 600억 원 규모의 지분투자를 진행 중이다. 유럽 내 배터리 산업 후발국들은 ‘원료-소재-재활용’의 순환경제 공급구조를 선제적으로 구축하고, 저탄소 트렌드 산업 기반 확대 및 지역 패권 장악을 위한 기회로 활용하고자 한다. 그 예로 유미코어는 사용 후 배터리 원자재 회수 및 재활용을 위한 폐쇄 루프 비즈니스 모델을 개발하였으며, BASF는 핀란드에 재활용 클러스터를 구축하여 공급망 내 CO2 발생량 60% 저감을 추진⁵하고 있고, 노스볼트는 사용 후 배터리 재활용을 위한 공장을 건설하였다.

중국

중국

중국은 배터리 기업 CATL 등을 중심으로 사용 후 배터리 재활용을 위한 사업에 나섰다. CATL은 6조 원 규모의 배터리 제조 산업단지 프로젝트에 투자해 인광, 원료, 전구체, 양극재, 사용 후 배터리 재활용 능력까지 갖춘 종합 생산기지를 건설할 계획이며, ’25년 생산 예정이다.

일본

일본

일본은 최근 재활용 배터리 처리를 위한 관련 기업 계획이 활발하게 진행된다. 4R 에너지는 ’19년 잔존용량을 예측하는 시뮬레이션 기술 등 다수 기술개발에 성공하였으며, 후쿠시마 현에 배터리 재활용 관련 제품 공장을 설립하였다. 또한, 일본 배터리 및 부품업체 약 30개 社가 BASC(배터리 공급망 협의회)를 설립하였다. 민간을 중심으로 전기차의 사용 후 배터리를 수거하여 축전지 및 철도 건널목용 전원으로 활용할 예정이다.

한국

한국

한국은 성일하이텍이 재활용 분야 선도기업 지위를 유지하고 있으며, LG엔솔, 삼성SDI, 포스코 등이 재활용을 위한 계획을 추진 중이다. 성일하이텍은 ’08년 이후 전처리 공장을 가동하여 모든 종류의 이차전지 스크랩을 처리해왔으며, ’11년부터 습식제련 공장을 가동하여 이차전지 주요 금속을 회수하고 있다. LG엔솔과 GM의 합작법인 얼티엄셀즈는 북미 최대 배터리 재활용 업체인 Li-Cycle과 배터리 제조과정에서 발생하는 사용 후 배터리의 재활용 계약을 체결하였다. 삼성SDI는 ’21년 천안 및 울산사업장 공장에서 발생하는 스크랩에 대한 순환체계를 구축하고 국내 재활용 전문업체를 거쳐 황산 코발트로 재생산하고 있다. SK온은 독자 개발한 리튬 회수 기술을 활용해 리튬, 니켈, 코발트 등의 금속을 회수하는 Battery Metal Recycle(BMR) 사업화를 추진 중이다. 포스코는 포스코HY클린메탈에서 니켈 함량이 80% 이상인 하이니켈 NCM 양극재에 들어가는 니켈, 코발트, 망간을 리튬이온 배터리에서 추출해 다시 양극재 소재로 공급하는 재활용 사업을 진행할 계획이다.

04 기술동향

양극재 내 니켈 비중을 높일수록 에너지밀도는 증가하지만, 안전성과 수명은 취약해지기에, 이를 최소화하기 위한 하이니켈 양극재 기술개발이 대세다. 니켈 함량에 따라 NCM532(Ni 50%, Co 30%, Mn 20%), NCM622(Ni 60%, Co 20%, Mn 20%), NCM811(Ni 80%, Co 10%, Mn 10%)로 구분된다. 양극재는 ’18년 기준 LFP, NCM622, NCM532, NCA 등이 전체 시장의 78%를 차지했고, ’20년부터 니켈 함량 70~80% 이상의 NCM과 니켈 함량 90% 이상인 NCM+급 양산체제가 구축되었다. 신규 소재가 완성차 양산에 적용되기까지 3~5년 이상의 시간이 소요되고 적용된 후에는 5~7년 이상 수요가 유지되므로, ’20년에 니켈 함량 80% 이상의 양극재가 시장을 대표하는 제품이 되면 ’25년 이후까지 하이니켈 양극재의 이차전지가 시장의 주력이 될 전망이다.

이차전지의 장주행을 위한 다결정 기반 기술(1세대)에서 장주행과 장수명을 동시에 만족하는 단결정 기술개발에 주력하고 있으며, 특히 단결정 양극 분말에 대한 연구개발이 활발히 진행 중이다. 다결정 양극 분말은 알루미늄 극판 위에 양극 소재 분말을 코팅한 후, 압연(Press)하는 과정에서 부서지면 부반응을 일으키는 문제점이 존재하나, 단결정 분말은 부서지지 않고 부반응도 일으키지 않는 것이 장점이다. 단결정 분말은 부서지는 잔해물들이 존재하지 않아 수세공정(Washing)을 거칠 필요가 없으므로, 다결정 분말 대신 단결정 분말을 채택하게 되면 가공비 절감, 수율 개선, 에너지밀도가 증가한다.

에너지밀도를 향상하기 위하여 기존 도전재인 카본블랙 대비 사용량을 1/5 수준으로 줄일 수 있는 CNT 도전재 기술개발이 추진 중이다. 동일 부피 내에서 도전재, 바인더 사용량을 줄이고 NCM, NCA와 같은 양극활물질을 더 많이 투입할 수 있어 배터리의 에너지밀도를 높일 수 있으며 생산 원가 절감도 가능하다. 현재 리튬이온전지 양극재용 CNT(Multi-walled CNT+NMP solvent) 도전재를 상용화한 업체는 LG화학과 나노신소재다. 중국 Nano-C는 소재 수요에 대응하기 위해 약 650억 원을 투자해 ’21년 1분기까지 CNT 생산 설비규모를 기존 500톤에서 1,700톤까지 증설하였다.

| 업체명 | 개발 완료 | 개발 중 |

|---|---|---|

| LG 에너지솔루션 | High Ni NCM* | NCMA(Ni 90%, Co 5%↓) |

| 삼성 SDI | High Ni NCM*, NCM(Ni 88%) | NCA(Ni>90%) |

| SK 이노베이션 | NCM(Ni 88%) | NCM 91⁄21⁄2** |

| CATL(중국) | NCM(Ni 88%) | Ni>90% |

| BYD(중국) | NCM 811** | Ni>90% |

| 구분 | 1세대 양극재(Bimodal形) | 2세대 양극재(Bimodal形) | 3세대 양극재(Unimodal形) |

|---|---|---|---|

| 기술개요 | 대 · 소입경 입자 혼합으로 양극재 로딩양 증대 → 고에너지밀도 |

수명 향상을 목적으로 소입경을 단결정化 |

중입경 단입자 단독 사용으로 양극재 로딩양 및 수명 극대화 |

| 양극재 구성 |

대입경 및 소입경

→다결정입자

|

전해액과 반응성 큰 소입경

→ 단결정化

|

중입경 단입자 100%

|

| 기술수준 | 양산 중 | ’23년 상용화 예상 | 개발 초기 |

양극재와 달리 음극재는 자생적으로 에너지밀도를 개선할 방법이 제한적이어서 700Wh/L 이상부터는 실리콘계 소재 사용이 필수이다. 실리콘의 에너지밀도는 우수하지만(실리콘 에너지밀도는 탄소의 약 10배 수준), 팽창 문제, 낮은 효율, 낮은 수명 문제 극복이 핵심이다. 삼성SDI는 실리콘 카본을 사용하는 음극재를 실리콘 산화물로 전환하게 되면 전해액과 전지시스템을 모두 변경해야 해 향후에도 실리콘 카본을 사용할 전망이다.

음극재용 CNT 도전재는 용해도가 낮은 물 기반의 수계 용매에 분산시켜 사용해야 해, CNT 입자의 균일한 분산이 더욱 까다로워지는 기술적 한계 극복이 관건이다. 현재 음극재용 CNT 도전재(Single-walled/Multi-welled CNT+NMP solvent)를 양산하는 업체는 나노신소재가 유일하다. 안정성 확보가 중요한 배터리 제품 특성상 신규 업체의 진입이나 새로운 소재가 적용되기 위한 기술적 진입 장벽이 높게 유지되고 있다.

음극 집전체로 사용되는 동박은 박막 및 광폭 사양이 요구되며, 특히 전기차 성능 향상을 위한 기술개발이 진행 중이다. 동박이 얇아지면 활물질의 적재 공간이 확장돼 에너지밀도를 높일 수 있고 배터리가 가벼워져 전기차 성능 향상이 가능하다. 고강도·고연신율 등 물성 향상 제품 채택이 증가하고 있는데, 이는 활물질 집전량 확대, 압연 공정 시 전극 손실률 개선 등으로 반영된다.

| 업체명 | 개발 완료 | 개발 중 |

|---|---|---|

| LG 에너지솔루션 | 흑연 + SiO | 흑연 + pre-lithiated SiO* |

| 삼성 SDI | 흑연 + SCN(Si 2.2%)** | 흑연 + SCN(Si 10%) |

| SK 이노베이션 | 흑연+SiO | 흑연 + SiO |

| CATL(중국) | 흑연+Si | 흑연 + Si |

| BYD(중국) | 탄소(90%) + Si(10%) | 탄소(80%) + Si(20%) |

전해액 제조기술은 성숙단계에 접어들어 양산 능력을 늘리는 전략으로 저가화를 실현하고 있다. EV와 ESS의 폭발적인 수요 증가로 전해액의 고기능화와 저가격화를 동시에 충족시키는 방향으로 기술개발 중이다. 겔 폴리머 전해질은 기존 액체전해질 기반의 확장 개념으로 접근하며, 고체전해질의 사업화 및 제품화는 지연되는 상황이다. 안전성 측면에서 궁극적으로 고체전해질로 가야 하지만 상업화가 지연되는 상황이며, 액체전해질 대비 경쟁력을 갖추기 위해서는 소재 개발과 동시에 셀 적용 및 제조공정 관련 장기간 연구개발이 필요하다.

액체전해질은 유기용매, 리튬염 및 첨가제의 종류에 따라 특성이 결정되며, 특히 출력 향상과 폭발 방지 등 안전성을 개선하기 위한 다양한 첨가제를 개발하기 위한 연구가 진행 중이다. EV와 ESS용 이차전지는 온도 차가 큰 극한 환경에 장시간 노출되고 고용량의 배터리가 사용되므로 전해질의 온도 민감성을 개선하고 안전성을 보다 향상할 수 있는 첨가제 개발이 주요한 이슈이다. 배터리의 수명 특성 향상 및 저온에서의 이온전도도 개선, 출력밀도 개선 등을 통한 충전시간 단축을 위해 리튬화합물계 전해액 첨가제가 개발되고 있다. 일본 센트럴글라스는 LiDFBOP(Lithium difuloro bis(oxalato) phosphate)로 대표되는 옥살라토 그룹 포함 리튬화합물 첨가제를 생산하고 있다.

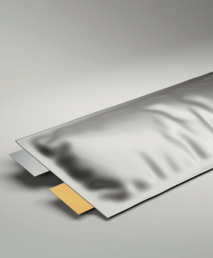

분리막은 박막화·고투과·고내열성 등의 방향으로 개발되고 있고, 전극과 접착성이 요구되며 새로운 폴리머 소재를 사용해 특성을 개선하고자 하는 연구가 진행 중이다. 분리막은 박막화가 중요하며, 박막화에 유리한 습식분리막 비중이 확대되는 추세(’20년 기준 66%)로 두께는 현재 11μm 수준인데, 9μm 이하까지 줄이는 것이 연구개발 목표이다.

최근 분리막의 고온 변형 문제를 해결하기 위하여 습식분리막에 세라믹을 코팅하여 사용하는데, 이는 안전성과 내열성을 높이고, 기공이 막히거나 출력이 저하되는 단점을 최소화할 수 있다. EV용 각형 이차전지는 ’21년부터 세라믹 코팅 소재가 적용되고 있으며, ’23년부터는 물 기반 세라믹 코팅 기술의 적용이 전망된다. SK온은 리튬메탈 음극재 상용화 시기를 대비해 덴드라이트가 분리막을 통과하지 못하도록 억제하는 전도성 유리 분리막 개발에 주력하고 있다.

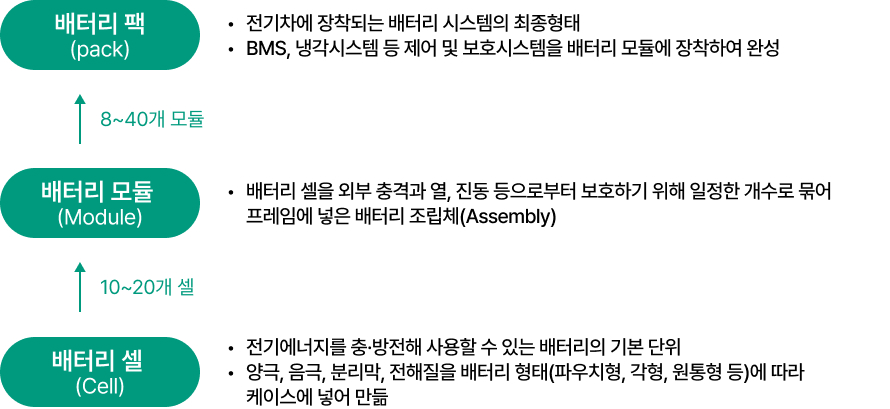

배터리 폼팩터(또는 타입)는 원통형, 각형, 파우치형으로 크게 구분되며, ’21년 기준 시장점유율은 각각 23%, 37%, 39%이다. 원통형(Cylindrical)은 배터리 소재를 감아 만든 젤리롤 1개를 원통형 캔에 밀봉한 형태로 와인딩, Tab용접, 전해액 주입, 전지 밀봉으로 제작되며, 양면 코팅 전극을 활용하므로 2개의 분리막이 필요하다. 파나소닉, LG엔솔 등 기업에서 생산하고 테슬라 등에서 사용한다. 각형(Prismatic)은 단단한 알루미늄 캔에 배터리 소재를 접어 만든 젤리롤을 여러 개 쌓을 수 있는 납작한 형태로 와인딩, Tab용접, 레이저용접, 전해액 주입, 전해액 주입구 밀봉으로 제작되며 CATL, 삼성 SDI, 도시바 등에서 생산하고, BMW, 아우디, 폭스바겐, 포르쉐, 페라리 등에서 사용한다. 파우치형(Pouch)은 쌓아 올린 배터리 소재를 부드러운 필름으로 포장한 형태로 파우치 성형, 젤리롤 제조, 전해액 주입, Degassing으로 제작되고 LG엔솔, SK온 등에서 생산하여 현대차, GM, 포드, 르노, 볼보, 닛산 등에서 사용한다.

| 구분 | 원통형 | 파우치형 | 각형 |

|---|---|---|---|

| 장점 |

|

|

|

| 단점 |

|

|

|

| 사진 |

|

|

|

F=Processing cost, G=Device integration, H=Ionic ASR, I=Electronic ASR, J=Ion selectivity를 나타냄

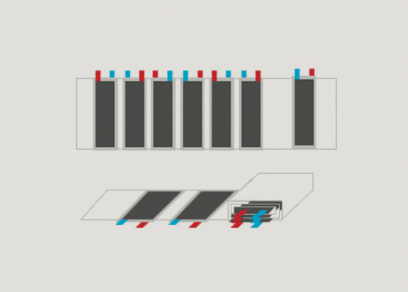

배터리 제조공정 방식은 와인딩(Winding)과 스태킹 방식으로 구분된다. 와인딩(Winding)은 양극재, 분리막, 음극재 등 배터리 소재를 엮어서 돌돌 마는 기법으로 소재 조합물을 젤리롤(Jelly roll)이라고 부른다. 스태킹 방식은 배터리 소재를 일정 길이로 자른 후(Notch) 이를 쌓는 방식이다. LG화학은 라미네이션&스태킹(스택&폴딩), 삼성SDI와 SK이노베이션은 Z-스태킹(지그재그) 방식을 채택하고 있다.

배터리 공급 부족 등으로 단기간에 하나의 폼팩터로 표준화할 가능성은 낮은 것으로 판단되나, 장기적으로는 하나의 유형으로 표준화할 가능성이 있다. 폼팩터별 수요는 향후 각형이 크게 성장할 것으로 예상되나, 테슬라를 중심으로 한 기업들이 원통형 배터리를 채택하면서 불확실성이 커진 상황이다.

| 스택 & 폴딩 방식 | Z - 스태킹 방식 |

|---|---|

|

|

미국은 테슬라의 영향으로 원통형을 사용하는 경우가 많으며, 국내 3社는 이를 위해 생산 라인을 증대하고 있다. 테슬라는 4680(지름 46mm, 길이 80mm의 원통형 전지) 배터리를 탑재한 ‘모델Y’를 양산(’22년)하고 배터리를 자체 생산하기로 계획하였으나, 공정 완성도와 수율 문제에 따라 유럽 거점 공장 생산 계획을 최근 보류하였다. 테슬라에서 원통형 채택을 늘리면서, 배터리 기업들도 발 빠르게 대응 중이다.

유럽에서는 폼팩터에 따라 한·중·일 배터리 업체가 경쟁 중이며 배터리 공급부족으로 완성차업계가 다수 업체의 공급망을 사용하는 경우가 대부분이다. 노스볼트는 폭스바겐(’30년까지 40GWh 배터리 공장 6개 설립), 볼보(’26년부터 50GWh 규모 공장 구축)와 합작하여 배터리 공장을 확대하고 있다. 폭스바겐은 최근 ’30년까지 각형 비중을 확대하고 노스볼트와 합작공장 설립해 각형 배터리 자체 생산을 확대한다는 계획이다.

중국은 CATL과 BYD의 시장점유율이 높아짐에 따라 한국과 표준화 선점을 위한 경쟁이 치열하다. CATL은 각형에 주력해 왔으나, 최근 원통형 배터리 사업을 수주하여 BMW에 공급 예정이며, 삼성SDI와 같은 폼팩터를 생산하고 있어 치열한 경쟁이 예상된다.

국내 배터리 제조 3社는 각 社의 강점을 극대화하는 전략을 통해 미래 배터리 시장에서의 선택과 집중을 보여준다. LG엔솔은 원통형, 파우치형 듀얼 체제를 가져가면서 CTP 등 팩 설계기술 적용에 집중한다. 원통형과 각형 배터리를 양산 중인 삼성SDI는 기존 라인을 크게 확장하기보다 전고체전지 개발에 집중한다. SK온은 후발주자로 진입이 어려운 원통형 시장을 포기하고 파우치형으로 직행하였으며, 가격경쟁력을 무기로 시장을 공략 중이다.

MPI(Module Pack Integrated) 기술은 모듈 대형화(또는 경량화)와 모듈 리스 방식으로 나뉘며, 중국의 LFP 배터리 업체를 중심으로 CTP 기술이 발전해 왔다. 최종적으로 완성차업계와 공동 설계를 통한 CTB, CTC 방향으로 진화할 것으로 전망된다. 소형 모듈을 대형 모듈로 통합하는(CATL ‘기린 배터리’ 등) 대형화 · 경량화와 모듈을 완전하게 제거하는 방식(BYD ‘블레이드 배터리’ 등)인 모듈리스에 기술개발이 집중되고 있다.

CTP(Cell-to-Pack) 기술이란 배터리 셀을 바로 팩으로 만드는 기술이다. 전통적으로 배터리는 셀(Cell)-모듈(Module)-팩(Pack)으로 구성되나, 최근 모듈을 생략하기 위한 CTP 기술이 상용화되고 있다. 팩 내 전장품 비중(기존 방식은 배터리 팩 내부에서 전장품이 차지하는 비중이 50~60%)을 20~40% 내외 줄일 수 있으며, 복잡성을 낮춰 안정성을 향상하고 제어의 용이성을 증대(공간활용도 증가&주행거리 증대)시킨다는 장점이 있다. 하지만 탈착이 어려워 단일 셀에 문제가 발생하는 경우 배터리 전체를 교체해야 한다는 단점이 있다.

CTC(Cell-to-Chassis) 기술은 모듈과 팩을 생략하고 셀을 차량 새시에 부착하는 방식이다. 부품 수 및 차량 무게 감소, 공간 효율성 극대화를통해 주행거리를 늘릴 수 있다는 장점이 있으나 완성차업체와 협업이 요구된다는 어려움이 있다. 이외에도 CTB(Cell-to-Body)라는 배터리 셀을 차량 바디에 통합하는 기술도 있다.

BYD, CATL, Leapmotor와 미국 테슬라가 한발 빠르게 CTP, CTC 기술을 확보하였으며, 국내 기업은 삼원계 배터리에 CTP 기술 적용을 위해 기술개발 중이다. 중국은 LFP 배터리를 생산하는 BYD, CATL에서 ‘블레이드 배터리(刀片电池, Blade Battery)’, ‘기린 배터리(Qilin battery)’ 등의 명칭으로 CTP 배터리를 주도하고 있다. 특히 BYD는 배터리 모듈을 없애고 에너지 밀도를 높인 칼날 형태의 블레이드 배터리 기술을 ’20년에 공개, CTB 기술을 ’22년에 공개하였다. Leapmotor 6는 ’22년 배터리 어셈블리에 필요한 부품 수를 20% 저감하고, 구조 부품 비용 15% 감소, 배터리 셀 공간을 14.5% 증가시킨 CTC 기술을 공개하였다. 미국 테슬라는 ’20년 배터리데이에서 CTB 기술을 공개했다. 모듈과 팩 공정을 생략하고, 원통형 셀 상태(4680 원통형 배터리 등)에서 바로 자동차 프레임에 끼워 넣는 스트럭쳐럴 배터리 팩(Structural Battery Pack)을 제시하였다.

| 기술명칭 | 특징 | 통합방식 | 장점 |

|---|---|---|---|

| CTP |

배터리셀 - 배터리팩 |

|

|

| BYD CTB |

배터리셀 - 차체 |

|

|

| Leapmotor CTC |

배터리셀 - 모듈 - 섀시 |

|

|

| 테슬라 CTC |

배터리셀 - 섀시 |

|

|

국내 배터리 3社는 중국 LFP 배터리와의 경쟁력 확보를 위해 삼원계 배터리를 대상으로 하는 CTP, CTC 기술 확보에 노력 중이다. LG엔솔은 니켈 비중이 60% 이상인 하이니켈 파우치형 배터리를 대상으로 CTP 기술을 개발 완료하고, ’25년부터 양산 제품에 적용할 예정이다. SK온은 화재방지부품까지 최소화하여 CTP 배터리 셀을 넣는 ‘S-Pack’ 기술개발 중이며 열차단, 가스 경로 제어 기술을 적용하여 안전성능 강화와 함께 간소화된 구조로 단위당 셀 용적률이 상승할 것으로 기대된다. 삼성SDI는 ’25년까지 CTP 기술을 완성하여 ’26년부터 CTC를 개발할 예정이다.

에너지저장시스템은 직/병렬로 연결된 대용량 이차전지, 기구부, 열관리 및 BMS(Battery Management System), PCS(Power Conditioning System) 등으로 구성된다. ESS는 비교적 짧은 시간(4시간 이하) 충·방전하는 방식의 에너지저장을 통해 재생에너지의 간헐적·불규칙한 출력에 의한 전력망 안전성 저하를 방지하는 단주기 ESS와 일기 상황 등에 따른 재생에너지 간헐성 극복을 위하여 주간/계절 간 전력 공급이 가능한 장주기 ESS로 구분할 수 있다.

단주기 ESS는 순간 변동하는 전력 품질을 일정하게 유지하기 위한 높은 응답속도와 일간 출력 평준화를 위한 전력저장, 안정성 확보를 위한 ESS다. 안정적인 전력 공급이 가능한 화석연료 기반 발전에서 변동성이 높은 재생에너지 발전으로의 전환에 따른 전력계통 내 전력품질 안정화를 위한 순간 출력 안정화 역할을 담당한다.

장주기 ESS는 재생에너지 발전의 출력 안정화 및 효율적인 이용을 위해 다양한 규모의 재생에너지 발전원들이 공유하고, 대용량으로 전기를 저장하여 필요할 때 전력을 공급하는 허브형 ESS다. 재생에너지 출력의 간헐성 및 불규칙성을 균등화하고, 재생에너지원에 따라 발전 시간이 제한적인 특성을 해소할 수 있는 안정적인 인프라로 전력 공급과 수요 사이에서 버퍼 역할을 한다.

미국, 유럽, 일본 등을 중심으로 대용량 ESS 개발·실증이 활발히 추진되고 있으며, 현재 사업화 단계에 이르고 있다. 미국은 캘리포니아 지역의 전력망을 안정화하고자, SCE(Southern California Edison)가 세계 최대 규모인 100MW/400MWh 리튬이온전지를 사용한 ESS를 설치하여 ’21년부터 운영 중이다.

또한, 캘리포니아의 8개 지역발전사업자가 연합하여 500MW 출력에서 최소 8시간 이상 지속 방전이 가능한 장주기 대용량 ESS 프로젝트를 입찰하였으며, 최소 8시간 동안 4GWh 전력공급이 가능한 ESS가 ’26년 6월에 운전을 개시할 예정이다. 특히 국내 LG엔솔이 ’21년 6월 1.2GWh 규모 세계 최대 전력망 ESS 구축사업을 수주해, 배터리 공급을 완료하였다.

특히 LG 엔솔은 배터리 랙의 2단 적재(Double- Stacked)가 가능해 단위 면적당 에너지밀도가 높고, 화재예방 시스템을 적용해 특정 배터리 이상 발생 시에도 인접 랙으로 화재가 확산되지 않는 기술을 적용하였다. 일본의 쓰미토모는 샌디에이고에서 재생에너지 연계 그리드 안정화 실증사업(2MW/8MWh급의 바나듐레독스흐름전지)을 추진하고 있다. 중국의 Rongke Power 역시 재생에너지 연계를 위한 다수의 100MW급 바나듐레독스흐름전지 프로젝트를 추진한다. 일본의 쓰미토모는 일본 정부의 지원으로 15MW/60MWh급 바나듐레독스흐름전지를 적용한 ESS를 태양광 및 풍력발전과 연계하여 출력 안정화 및 Time-shift, Multi-stacked uses 등 다양한 용도로 활용하기 위한 실증을 진행 중이다. 독일의 프라운호퍼 ICT는 2MW 풍력발전과 연계하여 10시간 전력 공급이 가능한 2MW/20MWh 바나듐레독스흐름전지 ESS를 실증 운전 중이다.

국내는 재생에너지 연계 ESS가 리튬이온전지에 한정되어 상업화 운전 중이나, 화재 다수 발생으로 시장이 침체한 상태다. 하지만 지속적인 연구개발을 통해 문제점을 보완하기 위한 노력 중이다. 레독스흐름전지는 H2가 신재생 연계가 아닌 전기요금 절감 등을 위해 건물에 설치하여 상업 운전 중이다. 다만, 용량이 200kW/1.5MWh의 소규모 수준이며, 아직 산업 생태계가 미미한 상태이다. 레독스흐름전지 중 ZnBr전지는 롯데케미칼에서 R&D 및 실증을 추진하였으나 사업화는 실패하였고, NaS 및 NaNi 전지의 경우 RIST(포스코)에서 R&D를 추진하였으나 역시 사업화에 실패하였다.

-

1.

생애주기(lifecycle) 측면에서 내연기관차는 평균258g/km*의 이산화탄소(CO2)가 발생하나, 테슬라(Tesla) Model3(75kWh)의 경우 128g/km** 가 배출되는 것으로 파악. 내연기관차 주행 시 CO2 발생량 : 차량제조 시 46g/ km + 연료조달 시 47g/km + 운행 중 발생 165g/km. 전기차 주행 시 CO2 발생량(유럽) : 차량제조 시 38g/km + 배터리 제조 시 50g/km + 충전 시 40g/km

-

2.

믿을 만한 동맹끼리 뭉쳐서 안정적으로 상품 또는 공급망을 확보하고자 하는 정책. 미국은 코로나19 팬데믹과 러시아의 우크라이나 침공, 중국의 도시 봉쇄 등이 촉발한 ‘글로벌 공급망 위기’를 겪으면서 프렌드쇼어링에 집중

-

3.

KITA(2022), “최근 중국 리튬이온배터리 시장동향”

-

4.

KOTRA(2022), “이차전지 글로벌 시장동향 보고서” 내용 발췌

-

5.

김철후, 윤홍식, 길형배(2022), “폐배터리 재활용 산업 글로벌

-

6.

동향과 시사점”, POSRI 보고서 재인용 6. 중국 전기차 스타트업 기업으로 링파오라고도 불림